Deneyiminizi geliştirmek için çerezleri kullanıyoruz.Bu siteye göz atmaya devam ederek çerez kullanımımızı kabul etmiş olursunuz.Ek Bilgiler.

Deneyiminizi geliştirmek için çerezleri kullanıyoruz.Bu siteye göz atmaya devam ederek çerez kullanımımızı kabul etmiş olursunuz.Ek Bilgiler.

Eklemeli üretim (AM), her seferinde bir ultra ince katman olmak üzere üç boyutlu nesneler oluşturmayı içerir ve bu da onu geleneksel işlemeden daha pahalı hale getirir.Ancak montaj işlemi sırasında biriken tozun yalnızca küçük bir kısmı bileşene lehimlenir.Geri kalanı erimez, böylece yeniden kullanılabilir.Bunun aksine, eğer nesne klasik olarak oluşturulmuşsa, genellikle frezeleme ve işleme yoluyla malzeme çıkarılması gerekir.

Tozun özellikleri makinenin parametrelerini belirler ve öncelikle dikkate alınmalıdır.Erimemiş tozun kirlenmiş olduğu ve geri dönüştürülemediği göz önüne alındığında, AM'nin maliyeti ekonomik olmayacaktır.Tozların hasar görmesi iki olguyla sonuçlanır: ürünün kimyasal modifikasyonu ve morfoloji ve parçacık boyutu dağılımı gibi mekanik özelliklerdeki değişiklikler.

İlk durumda, asıl görev saf alaşımlar içeren katı yapılar oluşturmaktır, bu nedenle tozun örneğin oksitler veya nitrürlerle kirlenmesini önlememiz gerekir.İkinci durumda, bu parametreler akışkanlık ve yayılabilirlik ile ilişkilidir.Bu nedenle tozun özelliklerinde meydana gelen herhangi bir değişiklik, ürünün eşit olmayan bir dağılımına yol açabilir.

Son yayınlardan elde edilen veriler, klasik akış ölçerlerin, toz yatağı katkı maddelerinin üretiminde tozun akışkanlığı hakkında yeterli bilgi sağlayamadığını göstermektedir.Hammaddelerin (veya tozların) karakterizasyonuna ilişkin olarak piyasada bu gereksinimi karşılayabilecek çeşitli uygun ölçüm yöntemleri bulunmaktadır.Gerilim durumu ve toz akış alanı, ölçüm hücresinde ve proseste aynı olmalıdır.Basınç yüklerinin varlığı, kesme hücresi test cihazlarındaki ve klasik reometrelerdeki AM cihazlarında kullanılan serbest yüzey akışıyla uyumlu değildir.

GranuTools, katmanlı üretimde toz karakterizasyonu için iş akışları geliştirmiştir.Ana hedefimiz, doğru süreç modellemesi için geometri başına bir alete sahip olmaktı ve bu iş akışı, birden fazla baskı geçişinde toz kalitesinin gelişimini anlamak ve izlemek için kullanıldı.Farklı termal yüklerde (100 ila 200 °C arası) farklı süreler için çeşitli standart alüminyum alaşımları (AlSi10Mg) seçilmiştir.

Termal bozulma, tozun bir yük depolama yeteneği analiz edilerek kontrol edilebilir.Tozlar akışkanlık (GranuDrum cihazı), paketleme kinetiği (GranuPack cihazı) ve elektrostatik davranış (GranuCharge cihazı) açısından analiz edildi.Aşağıdaki toz kütleleri için yapışma ve toplanma kinetiği ölçümleri mevcuttur.

Kolayca yayılan tozlar düşük bir yapışma indeksine sahip olacak, hızlı doldurma dinamiğine sahip tozlar ise doldurulması daha zor olan ürünlere kıyasla daha az gözenekli mekanik parçalar üretecektir.

Laboratuvarımızda birkaç ay boyunca depolanan, farklı parçacık boyutu dağılımlarına sahip üç alüminyum alaşım tozu (AlSi10Mg) ve burada A, B ve C numuneleri olarak anılan bir 316L paslanmaz çelik numunesi seçildi.Numunelerin özellikleri diğerlerinden farklı olabilir.üreticiler.Numune parçacık boyutu dağılımı, lazer kırınım analizi/ISO 13320 ile ölçüldü.

Makinenin parametrelerini kontrol ettikleri için öncelikle tozun özelliklerine bakılmalıdır ve erimemiş tozun kirli ve geri dönüştürülemez olduğunu düşünürsek, eklemeli imalatın maliyeti istediğimiz kadar ekonomik olmayacaktır.Bu nedenle üç parametre incelenecektir: toz akışı, paketleme kinetiği ve elektrostatik.

Yayılabilirlik, yeniden kaplama işleminden sonra toz tabakasının düzgünlüğü ve "pürüzsüzlüğü" ile ilgilidir.Pürüzsüz yüzeylerin basılması daha kolay olduğundan ve GranuDrum aracıyla yapışma indeksi ölçümüyle incelenebildiğinden bu çok önemlidir.

Gözenekler bir malzemedeki zayıf noktalar olduğundan çatlaklara neden olabilirler.Paketleme dinamiği ikinci kritik parametredir çünkü hızlı paketlenen tozların gözenekliliği düşüktür.Bu davranış GranuPack ile n1/2 değeriyle ölçülmüştür.

Tozda bir elektrik yükünün varlığı, topakların oluşumuna yol açan yapışma kuvvetleri yaratır.GranuCharge, bir tozun akış sırasında seçilen bir malzemeyle temas ettiğinde elektrostatik yük oluşturma yeteneğini ölçer.

İşleme sırasında GranuCharge, AM'de katman oluşumu gibi akış bozulmalarını tahmin edebilir.Bu nedenle elde edilen ölçümler tane yüzeyinin durumuna (oksidasyon, kirlenme ve pürüzlülük) karşı oldukça hassastır.Geri kazanılan tozun yaşlanması daha sonra doğru bir şekilde ölçülebilir (±0,5 nC).

GranuDrum, dönen bir tambur prensibine dayanmaktadır ve bir tozun akışkanlığını ölçmek için programlanmış bir yöntemdir.Şeffaf yan duvarlara sahip yatay bir silindir, toz numunesinin yarısını içerir.Tambur kendi ekseni etrafında 2 ila 60 rpm açısal hızda döner ve CCD kamera fotoğraf çeker (1 saniyelik aralıklarla 30 ila 100 görüntü).Hava/toz arayüzü, her görüntüde bir kenar algılama algoritması kullanılarak tanımlanır.

Arayüzün ortalama konumunu ve bu ortalama konum etrafındaki salınımları hesaplayın.Her dönüş hızı için, akış açısı (veya "dinamik durma açısı") af, ortalama arayüz konumundan hesaplanır ve parçacıklar arası bağlanmayı ifade eden dinamik yapışma indeksi σf, arayüz dalgalanmalarından analiz edilir.

Akış açısı bir dizi parametreden etkilenir: parçacıklar arasındaki sürtünme, şekil ve yapışma (van der Waals, elektrostatik ve kılcal kuvvetler).Yapışkan tozlar aralıklı akışla sonuçlanırken, yapışkan olmayan tozlar düzenli akışla sonuçlanır.Akış açısı αf'nin daha küçük değerleri, iyi akış özelliklerine karşılık gelir.Sıfıra yakın bir dinamik yapışma indeksi yapışkan olmayan bir toza karşılık gelir, dolayısıyla tozun yapışması arttıkça yapışma indeksi de buna göre artar.

GranuDrum, akış sırasında tozun ilk çığ ve havalanma açısını ölçmenizin yanı sıra dönme hızına bağlı olarak yapışma indeksi σf ve akış açısı αf'yi ölçmenize olanak tanır.

GranuPack kütle yoğunluğu, kılavuz çekme yoğunluğu ve Hausner oranı ölçümleri ("dokunma testleri" olarak da bilinir), ölçüm kolaylığı ve hızı nedeniyle toz karakterizasyonunda çok popülerdir.Tozun yoğunluğu ve yoğunluğunu artırma yeteneği depolama, taşıma, aglomerasyon vb. sırasında önemli parametrelerdir. Önerilen prosedür Farmakope'de açıklanmaktadır.

Bu basit testin üç önemli dezavantajı vardır.Ölçümler operatöre bağlıdır ve doldurma yöntemi başlangıçtaki toz hacmini etkiler.Hacmin görsel ölçümleri sonuçlarda ciddi hatalara yol açabilir.Deneyin basitliğinden dolayı başlangıç ve son boyutlar arasındaki sıkışma dinamiklerini ihmal ettik.

Sürekli çıkışa beslenen tozun davranışı, otomatik ekipman kullanılarak analiz edildi.Hausner katsayısı Hr'yi, başlangıç yoğunluğunu ρ(0) ve son yoğunluğunu ρ(n) n tıklamadan sonra doğru şekilde ölçün.

Dokunma sayısı genellikle n=500 olarak sabitlenir.GranuPack, en son dinamik araştırmalara dayanan otomatik ve gelişmiş bir kılavuz çekme yoğunluğu ölçümüdür.

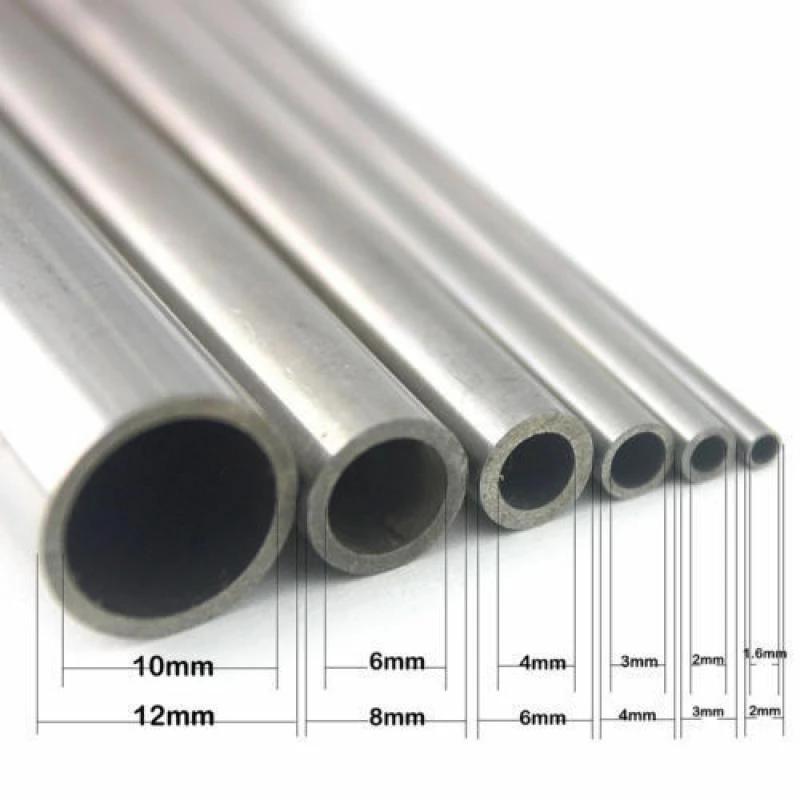

Diğer indeksler de kullanılabilir ancak bunlar burada listelenmemiştir.Toz metal tüplere yerleştirilir ve sıkı bir otomatik başlatma sürecinden geçer.Dinamik parametre n1/2 ve maksimum yoğunluk ρ(∞)'nin ekstrapolasyonu sıkıştırma eğrisinden alınır.

Sıkıştırma sırasında toz/hava arayüzünü aynı seviyede tutmak için toz yatağının üzerinde hafif, içi boş bir silindir bulunur.Toz numunesini içeren tüp, sabit bir ∆Z yüksekliğine yükselir ve daha sonra, her darbeden sonra otomatik olarak ölçülen, genellikle ∆Z = 1 mm veya ∆Z = 3 mm'de sabitlenen bir yüksekliğe serbestçe düşer.Yüksekliğe göre yığının hacmini V hesaplayabilirsiniz.

Yoğunluk, toz tabakasının m kütlesinin V hacmine oranıdır.Toz kütlesi m bilinmektedir, yoğunluk ρ her salınımdan sonra uygulanır.

Hausner katsayısı Hr sıkıştırma oranıyla ilişkilidir ve Hr = ρ(500) / ρ(0) denklemiyle analiz edilir; burada ρ(0) başlangıç kütle yoğunluğudur ve ρ(500) 500'den sonra hesaplanan musluk yoğunluğudur. musluklar.Sonuçlar, GranuPack yöntemi kullanılarak az miktarda toz (genellikle 35 ml) ile tekrarlanabilir.

Tozun özellikleri ve cihazın yapıldığı malzemenin doğası temel parametrelerdir.Akış sırasında, tozun içinde elektrostatik yükler üretilir ve bu yüklere, iki katı temas ettiğinde yük alışverişi olan triboelektrik etki neden olur.

Toz cihazın içine aktığında, partiküller arasındaki temasta ve partikül ile cihaz arasındaki temasta triboelektrik etkiler meydana gelir.

GranuCharge, seçilen malzemeyle temas ettiğinde akış sırasında toz içinde üretilen elektrostatik yük miktarını otomatik olarak ölçer.Tozun bir numunesi titreşen bir V-tüpünde akar ve tozun V-tüpünde hareket ederken kazandığı yükü ölçen bir elektrometreye bağlı bir Faraday kabına düşer.Tekrarlanabilir sonuçlar için V-tüpünü sık sık dönen veya titreşen bir cihazla besleyin.

Triboelektrik etki, bir nesnenin yüzeyinde elektron kazanmasına ve dolayısıyla negatif yüklenmesine, diğer nesnenin ise elektron kaybetmesine ve dolayısıyla pozitif yüklenmesine neden olur.Bazı malzemeler diğerlerinden daha kolay elektron kazanır, benzer şekilde bazı malzemeler de daha kolay elektron kaybeder.

Hangi malzemenin negatif, hangisinin pozitif olacağı, ilgili malzemelerin elektron kazanma veya kaybetme eğilimine bağlıdır.Bu eğilimleri temsil etmek için Tablo 1'de gösterilen triboelektrik seriler geliştirildi.Pozitif yüklü olma eğiliminde olan malzemeler ve negatif yüklü olma eğiliminde olan malzemeler listelenirken, davranışsal eğilimler sergilemeyen malzemeler ise tablonun ortasında listelenmiştir.

Öte yandan, bu tablo yalnızca malzeme şarj davranışının eğilimi hakkında bilgi sağlar, dolayısıyla GranuCharge, toz şarj davranışı için doğru değerler sağlamak amacıyla oluşturulmuştur.

Termal ayrışmayı analiz etmek için çeşitli deneyler yapıldı.Numuneler bir ila iki saat boyunca 200°C'de bırakıldı.Toz daha sonra GranuDrum (termal adı) ile hemen analiz edilir.Toz daha sonra ortam sıcaklığına ulaşana kadar bir kaba yerleştirilir ve ardından GranuDrum, GranuPack ve GranuCharge (yani "soğuk") kullanılarak analiz edilir.

Ham numuneler aynı nem/oda sıcaklığında, yani bağıl nem %35,0 ± 1,5 ve sıcaklık 21,0 ± 1,0 °C'de GranuPack, GranuDrum ve GranuCharge kullanılarak analiz edildi.

Kohezyon indeksi bir tozun akışkanlığını hesaplar ve yalnızca üç temas kuvvetini (van der Waals, kılcal ve elektrostatik) yansıtan arayüzün (toz/hava) konumundaki değişikliklerle ilişkilidir.Deneyden önce bağıl nemi (RH, %) ve sıcaklığı (°C) kaydedin.Daha sonra tozu varil kabına dökün ve deneye başlayın.

Tiksotropik parametreler dikkate alındığında bu ürünlerin topaklanmaya duyarlı olmadığı sonucuna vardık.İlginç bir şekilde, termal stres, A ve B numunelerinin tozlarının reolojik davranışını kayma kalınlaşmasından kayma incelmesine doğru değiştirdi.Öte yandan C ve SS 316L numuneleri sıcaklıktan etkilenmemiş ve sadece kayma kalınlaşması göstermiştir.Her toz, ısıtma ve soğutma sonrasında daha iyi yayılabilirlik (yani daha düşük kohezyon indeksi) gösterdi.

Sıcaklık etkisi aynı zamanda parçacıkların spesifik yüzey alanına da bağlıdır.Malzemenin ısıl iletkenliği ne kadar büyük olursa, sıcaklık üzerindeki etkisi de o kadar büyük olur (yani ???225°?=250?.?-1.?-1) ve ?316?225°?=19?.?-1.?-1), parçacıklar ne kadar küçükse sıcaklığın etkisi de o kadar önemlidir.Yüksek sıcaklıklarda çalışmak, artan yayılabilirliklerinden dolayı alüminyum alaşımlı tozlar için iyi bir seçimdir ve soğutulmuş numuneler, saf tozlarla karşılaştırıldığında daha iyi akışkanlık elde eder.

Her GranuPack deneyinde, her deneyden önce tozun ağırlığı kaydedildi ve numune, ölçüm hücresinin 1 mm serbest düşüşüyle (darbe enerjisi ∝) 1 Hz darbe frekansıyla 500 darbeye maruz bırakıldı.Numuneler, kullanıcıdan bağımsız olarak yazılım talimatlarına göre ölçüm hücrelerine dağıtılır.Daha sonra tekrarlanabilirliği değerlendirmek ve ortalama ile standart sapmayı incelemek için ölçümler iki kez tekrarlandı.

GranuPack analizi tamamlandıktan sonra, ilk paketleme yoğunluğu (ρ(0)), son paketleme yoğunluğu (birkaç tıklamada, n = 500, yani ρ(500)) Hausner oranı/Carr indeksi (Hr/Cr) ve kaydedilen iki sıkıştırma dinamikleriyle ilgili parametreler (n1/2 ve τ).Optimum yoğunluk ρ(∞) da gösterilmiştir (bkz. Ek 1).Aşağıdaki tablo deneysel verileri yeniden düzenlemektedir.

Şekil 6 ve 7'de genel sıkıştırma eğrileri (kütle yoğunluğuna karşı darbe sayısı) ve n1/2/Hausner parametre oranı gösterilmektedir.Ortalamalar kullanılarak hesaplanan hata çubukları her eğride gösterilir ve tekrarlanabilirlik testlerinden standart sapmalar hesaplanır.

316L paslanmaz çelik ürünü en ağır ürün oldu (ρ(0) = 4,554 g/mL).Akıntı yoğunluğu bakımından SS 316L hala en ağır tozdur (ρ(n) = 5,044 g/mL), bunu Numune A (ρ(n) = 1,668 g/mL) ve ardından Numune B (ρ (n) takip etmektedir) = 1,668 g/ml) (n) = 1,645 g/ml).Numune C en düşük olanıydı (ρ(n) = 1,581 g/mL).Başlangıç tozunun kütle yoğunluğuna göre A numunesinin en hafif olduğunu ve hata (1.380 g/ml) dikkate alındığında B ve C numunelerinin yaklaşık olarak aynı değere sahip olduğunu görüyoruz.

Toz ısıtıldığında Hausner oranı azalır ve bu durum yalnızca B, C ve SS 316L numunelerinde meydana gelir.Örnek A için hata çubuklarının boyutundan dolayı bu yapılamaz.n1/2 için parametre eğilimlerinin belirlenmesi daha zordur.A numunesi ve SS 316L için n1/2 değeri 200°C'de 2 saat sonra azalırken, B ve C tozları için termal yüklemeden sonra arttı.

Her GranuCharge deneyinde titreşimli bir besleyici kullanıldı (bkz. Şekil 8).316L paslanmaz çelik boru kullanın.Tekrarlanabilirliği değerlendirmek için ölçümler 3 kez tekrarlandı.Her ölçüm için kullanılan ürünün ağırlığı yaklaşık 40 ml idi ve ölçümden sonra hiçbir toz geri kazanılmadı.

Deneyden önce tozun ağırlığı (mp, g), bağıl hava nemi (RH, %) ve sıcaklık (°C) kaydedilir.Testin başlangıcında, tozu Faraday kabına yerleştirerek birincil tozun yük yoğunluğunu (μC/kg cinsinden q0) ölçün.Son olarak, tozun kütlesini kaydedin ve deneyin sonunda son yük yoğunluğunu (qf, µC/kg) ve Δq (Δq = qf – q0) hesaplayın.

Ham GranuCharge verileri Tablo 2 ve Şekil 9'da gösterilir (σ, tekrarlanabilirlik testinin sonuçlarından hesaplanan standart sapmadır) ve sonuçlar histogramlar olarak sunulur (yalnızca q0 ve Δq gösterilir).SS 316L en düşük başlangıç maliyetine sahipti;bunun nedeni bu ürünün en yüksek PSD'ye sahip olması olabilir.Birincil alüminyum alaşım tozunun başlangıç şarj miktarı ile ilgili olarak hataların boyutundan dolayı herhangi bir sonuca varılamamaktadır.

316L paslanmaz çelik boruyla temas ettikten sonra A numunesi, B ve C tozlarına kıyasla en az miktarda yük elde etti; bu da benzer bir eğilimi vurguluyor; SS 316L tozu SS 316L ile ovulduğunda, 0'a yakın bir yük yoğunluğu bulunur (bkz. triboelektrik) seri).B ürünü hala A'dan daha yüklüdür. C örneği için eğilim devam etmektedir (pozitif başlangıç yükü ve sızıntıdan sonraki son yük), ancak termal bozunmadan sonra yüklerin sayısı artar.

200°C'de 2 saatlik termal stresin ardından tozun davranışı muhteşem hale gelir.A ve B numunelerinde başlangıç yükü azalır ve son yük negatiften pozitife değişir.SS 316L tozu en yüksek başlangıç yüküne sahipti ve yük yoğunluğu değişimi pozitif hale geldi ancak düşük kaldı (yani 0,033 nC/g).

Orijinal tozları 200°C'de 2 saat sonra ortam havasında analiz ederken termal bozunmanın alüminyum alaşımı (AlSi10Mg) ve 316L paslanmaz çelik tozlarının birleşik davranışı üzerindeki etkisini araştırdık.

Tozların yüksek sıcaklıkta kullanılması ürünün yayılabilirliğini artırabilir ve bu etki spesifik yüzey alanı yüksek tozlar ve ısıl iletkenliği yüksek malzemeler için daha önemli görünmektedir.Akışı değerlendirmek için GranuDrum kullanıldı, dinamik dolum analizi için GranuPack kullanıldı ve 316L paslanmaz çelik boru ile temas halindeki tozun triboelektrikliğini analiz etmek için GranuCharge kullanıldı.

Bu sonuçlar, termal stres işleminden sonra her bir toz için (boyut hatasından dolayı numune A hariç) Hausner katsayısındaki iyileşmeyi gösteren GranuPack kullanılarak oluşturulmuştur.Paketleme parametrelerine (n1/2) bakıldığında, bazı ürünler paketleme hızında artış gösterirken diğerlerinin zıt bir etkisi olduğundan net bir eğilim görülmedi (örn. Numune B ve C).

Gönderim zamanı: Ocak-10-2023